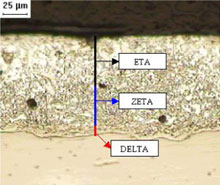

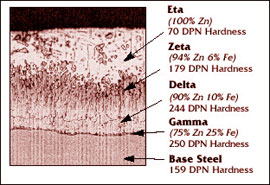

انجام یک روکش گالوانیزه دارای مبنای واکنش متالوژی بین فولاد و روی ذوب شده میباشد که منجر به شکل گیری چندین لایه مرکب آهن –روی ( برای مثال گاما، دلتا، زتا) میگردد مضافا از روی ذوب شده به سطح لایه های مرکب می چسبد.

معلوم شده است که ماهیت سازه های واقعی روکش گالوانیزه شده ممکن است بر طبق ماهیت واقعیت شمیایی فولادی که میبایست گالوانیزه شود اصلاح شده باشد ،عناصر خاص یافت شده در فولاد ها معلوم شده است که دارای تاثیر بر روی ساختار روکش می باشد.

عناصر کربن از 25% ،فسفر بیش از 0/04 درصد یا منگنز بیش از 1/3 درصد باعث تولید روکش هایی میگردد که متفاوت از روکش های مشخص شده توسط شکل 1 میباشد . فولاد های حاوی سیلیکوندر 0/04 یا 0/15 یا بالاتر از 0/22 درصد می توان نرخ های رشد روکش گالوانیزه شده های تولید نمایند که بسیار بالاتر از نرخ آن فولاد هایی است که سطح سیلیکون آنها زیر 0/04 درصد و بین 0/15 درصد یا بالاتر از 0/22 درصد میتوانند نرخ های رشد روکش گالوانیزه شد های نمایند که بسیار بالاتر از نرخ آن فولاد هایی است که سطح سیلیکون آنها 0/04 درصد وبین 0/15 تا 0/22 درصد میباشد. مطالعات اخیر نشان داده است که حتی در مواردی که سیلیکون و فسفر به صورت مستقل در حدود مطلوب حفظ شده اند که نوعا دارای نمای ظاهری خالداری یا خاکستری تیره می باشد.

مدارکی وجود دارد که رکش های منتج از این رشد تسریع یافته ، شکننده تر هستند و نسبت به روکش های معمولی ، پیوستگی کمتری دارا میباشند، همچنین مدارکی وجود دارد که این روکش ها در معرض لک شدن قرمز نارس به هنگامدر معرض اتمسفر قرار گرفتن میباشند این رنگ گرفتگی مشخص شده است که مرتبط با خوردگی پولاد زیر لایه ای نمی باشد.

مشکلات شیمی فولاد همیشه آشکار نمیباشد مگر آنکه جنس گالوانیزه شده باشد تمام ترکیبات سیلیکون ، فسفر، کربن و منگنز نمی توانند به صورت موفقیت آمیز گالوانیزه شوند. وقتی شیمی فولاد از قبل معلوم باشد گالوانیزه کنندگان با تجربه میتواتنند در بعضی موارد ( نه در تمام موارد ) کنترل محدودی بر روی روکش ها اعمال نمایند . همچنین ترکیب 2 ضخامت متفاوت یا 2 نوع گوناگون فولاد ، طرح، سازنده و گالوانیزه کننده میبایست گزینش فولاد را تعیین نماید.

هر جائیکه تحلیل های گوناگون فولاد یا سطوح متفاوت در یک مجموعه متحد باشند روکش گالوانیزه شده معمولا دارای ظاهر یکنواخت و هموار نمی باشد. این اختلاف ها شامل موارد زیر است :

جاییکه ترکیبات ، غیر قابل اجتناب باشند، انفجار سایش کامل کل مجموعه باعث اصلاح کیفیت گالوانیزه کردن میگردد.

یکی از معمولیترین پیچش ها و تغییر شکل قطعات سوار شده عبارت است از ورق ها و یا تیغه ها از شماره 20 شابلون (اشل) معدل 0/812 mm و در ضخامت 6/35 mm به وسیله جوش کاری و یا پرچ کاری قالب ها به اندازه شمش ( تیر ) ، گوشه ها ، مجراها ، سه راهی ها و غیره دارای تغییر می باشند.

پیچش بویسله استعمال بخش های نامتقارن مانند مجراها تشدید می شود. باید توجه داشت که هر زمانی که امکان استفاده از بخش ها یا قالب های متقارن حاصل شود باید از مجراها و قسمت های نا متقارن در جهت سوارش سازه و ورق ها ی فلزی اجتناب کرده و گالوانیزه گرم به روش غوطه وری انجام شود.

از به کارگیری فاز با ضخامت های نابرابر به دلیل درجات حرارتی متفاوت ، گرمادهی و سرمادهی در طول عمل گالوانیزه و تأثیر عمل انبساط و انقباض نابرابر اجتناب شود.

ورق فولاد نباید قبل از گالوانیزه به زاویه قالب جوشکاری شود ، ترجیحا ورقه ها باید گالوانیزه شوند و سپس نوژ خورده و در نهایت با استفاده از آلیاژ آلومینیوم یا پرچ گالوانیزه روی هم سوار شوند. اگر قالب فولاد زاویه و ورق ها قبل از عمل گالوانیزه سمبه زده شوند باید از بکارگیری میخ پرچ به منظور ایجاد سوراخ در مسیر تا جائیکه امکان پذیر است اجتناب کرد.